1、廢水現狀

1.1廢水數量

精制棉生產過程中要產生大量的廢水,根據設計消耗定額可知:每生產一噸精制棉要消耗220噸水���,按照每天設計生產量10噸計算,每日要產生2200噸廢水。

1.2廢水來源

廢水來源大致分以下幾部分:

1.2.1蒸煮廢水

棉短絨經堿法蒸煮產生的蒸煮黑液和漿料洗滌產生的大量黑褐色廢水����。其水量為:約70噸/噸產品���。

1.2.2漂白廢水

漂白過程產生的含有殘氯的堿性廢漂白液���、酸洗產生的含有殘酸的廢水和漂白、酸洗后的大量洗滌廢水����。其水量為:約90噸/噸產品�����。

1.2.3驅水廢水

指連續(xù)驅水機下擠壓出來的含少量棉纖維的中性廢水����,驅水廢水中除了含少量棉纖維外����,水的質量應該是很好的����。其水量為:約50噸/噸產品。

1.2.4其它廢水

設備清掃和其它輔助性生產用水����。

1.3廢水成分

廢水中主要成分為 NaOH以及少量的H2SO4、NaOCL等另外還有隨廢水流失的棉短絨���。據分析:

PH值:10-11 殘堿:1200-1750mg/l�����。

SO4=:380 mg/l左右 Cl=:14 mg/l左右�����。

此外有微量的氰化物���、六價鉻和鉛化物檢出����。

2�����、治理方案

采用堿-氧制漿和堿-過氧化氫制漿����,少氯和無氯漂白的工藝;廢水逆流洗滌循環(huán)使用,最大限度地降低廢水量�����。然后精制棉生產線排出的堿性廢水再同硝化棉生產線排出的酸性廢水混合����、中和并稀釋后排出工廠,進入城市廢水處理系統(tǒng)�����。

若達不到進入城市廢水處理系統(tǒng)要求���,再對廢水做初步的治理����。增加過濾���、絮凝�����、暴氣�����、沉淀等設施���,酸性廢水經過濾后加入絮凝劑(聚合氯化鋁)使廢水中的細小纖維絮凝、暴氣后沉淀下來���,使廢水中的COD����、色度等指標部分下降后再進入城市廢水處理系統(tǒng)����。

2.1廢水逆流洗滌循環(huán)使用

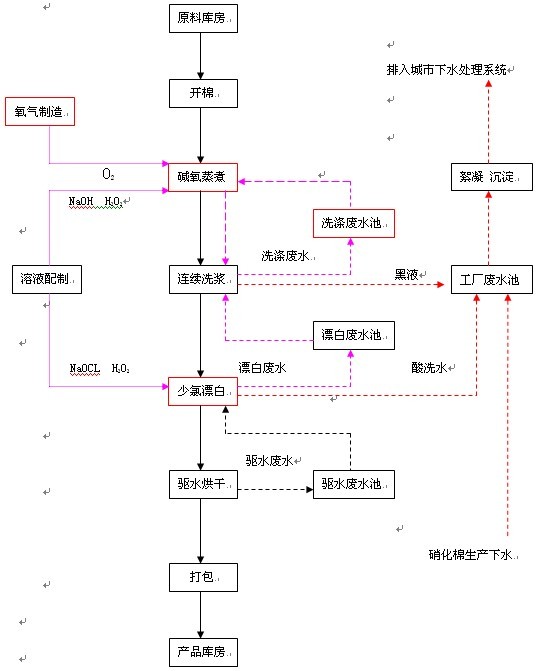

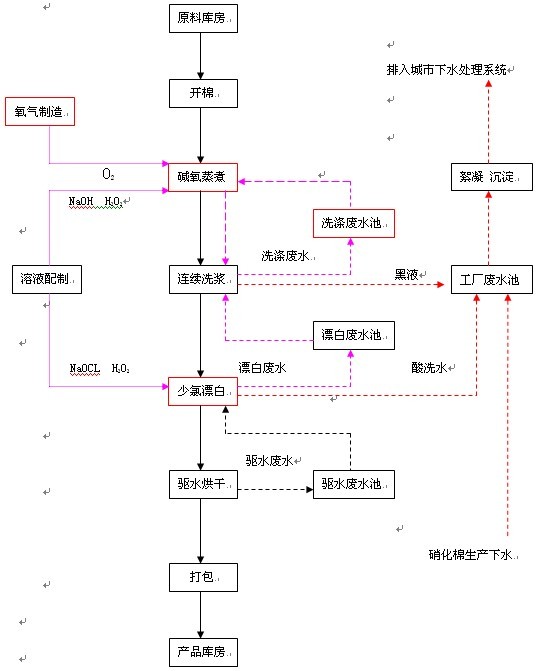

廢水逆流洗滌循環(huán)使用其工藝流程方框圖如下���。

2.2.1堿—過氧化氫蒸煮工藝

采用堿—過氧化氫蒸煮工藝,黑液污染明顯減輕����,CODcr和COD5大大降低。CODcr由50000mg/L降為5000mg/L;SS由390000mg/L降為50000mg/L����,顏色由黑色減淡為茶褐色大大降低了黑液治理的難度。

采用這個工藝基本上不需要增加輔助設施���,只是購買工業(yè)級的過氧化氫水溶液按工藝要求量加入即可�����,但蒸球在有過氧化氫環(huán)境下的使用壽命大大縮短�����,設備腐蝕嚴重����。

2.2.2堿—氧蒸煮工藝

采用堿—氧蒸煮新工藝:需要建一個氧氣站。這個工藝需要增加較多的輔助設施�����,需要較多的資金投入���,但堿—氧蒸煮工藝生產成本低、對設備無腐蝕���,確實是最大程度地減少蒸煮污染源的好方法���。

2.3 少氯和無氯漂白工藝

采用多段漂白工藝和少氯或無氯漂白工藝以減少漂白廢水排放量和廢水中的有害成分。

2.3.1多段漂白工藝

從理論上講:采用多段漂白工藝的耗氯總量要少于單段漂白工藝的耗氯量���,予漂加補充漂白這個原則將在精制棉生產漂白工藝過程中與以貫徹���。

2.3.2少氯漂白工藝

亞氯酸鈉漂白工藝不但可以提高產品質量而且漂白廢水中的有害物質也少。這也是一個成熟的技術���,國內有亞氯酸鈉生產廠�����。效果還不錯就是生產成本較高���。

另外二氧化氯漂白工藝因為其生產成本高�����,設備腐蝕問題難以解決���,目前在我國還未進入工廠實用階段,但現在我國的科學技術發(fā)展的很快�����,設備腐蝕的問題應該不難解決�����。

2.3.3無氯漂白工藝

無氯漂白工藝(如過氧化氫漂白�����、高錳酸鉀漂白)效果還不錯就是生產成本太高�����,產品成本難以承受而受到限制。如果實現了堿—過氧化氫蒸煮工藝和堿—氧蒸煮工藝就有了實現無氯漂白工藝的條件���。

2.4廢水初步治理效果

2.4.1精制棉生產過程中產生的堿性廢水經自身生產線上的回收循環(huán)使用和漂白酸洗水中和�����、稀釋設施的初步處理���,廢水部分指標如下:

CODcr : 5000 mg/L

SS : 50000 mg/L

PH: 11.6

2.4.2精制棉生產線堿性廢水同硝化棉生產線排出的酸性廢水(240噸水/噸產品)混合�����、中和并稀釋后廢水部分指標估算如下:

CODcr : 2400 mg/L

SS : 23800 mg/L

PH: 酸性

2.4.3增加絮凝����、暴氣、沉淀等初步治理后廢水部分指標估算如下:

CODcr : 1000 mg/L

SS : 800-1000 mg/L

PH: 酸性

若以上的廢水初步治理措施還達不到進入城市廢水處理系統(tǒng)的標準����,就只有上廢水二級物化、生化處理處理系統(tǒng)了����。

3、廢水二級物化、生化處理

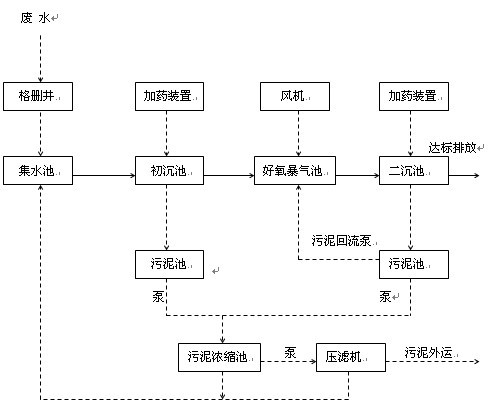

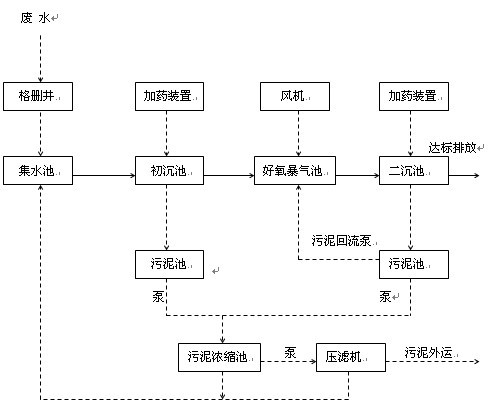

3.1廢水二級物化���、生化處理典型的流程方框圖如下所示:

流程圖說明:

廢水經機械格柵攔截8mm以上纖維后匯集至集水池����,出水自流進入初次沉淀池���,廢水在此經沉淀進一步除去部分細小纖維及其它非溶解污染物����,達到固液分離的目的���。沉淀池出水自流進入好氧暴氣池���,在好氧暴氣池中進行充氧反應,利用活性污泥的作用使有機污染物轉化為無機物���,暴氣池出水自流至二次沉淀池�����,經好氧暴氣池處理后���,水中含有大量懸浮固體(剩余活性污泥)在二次沉淀池中得到沉淀除去���,二次沉淀池生化處理后出水達排放標準排入城市下水處理系統(tǒng)。

初次沉淀池����、二次沉淀池污泥自流進入污泥池,污泥池污泥由泵提升至污泥濃縮池�����。污泥濃縮池污泥由泥漿泵送至帶式脫水機����,脫水后外運�����。濃縮池上清液和污泥脫水機的濾液回流至初沉池���。

以上流程可根據實際情況還可簡化���,以減少投資�����。

處理后的廢水水質可達到《綜合污水排放標準》(GB8978-96)中的二級標準���。即:

PH:6-9

CODcr ≤ 300 mg/L

SS ≤ 200 mg/L

BOD5 ≤ 150 mg/L

總氰化物 ≤ 0.5 mg/L

精制棉生產因其傳統(tǒng)的高溫高堿蒸煮和含氯漂白工藝存在的主要問題:一是污染非常嚴重,廢水主要來自蒸煮黑液和漂白白液�����。黑液有機物濃度大CODcr可達5×104mg/L以上�����,蒸煮黑液中有機物含量占總有機物排放量的90%����,是精制棉生產的主要污染源;漂白白液中含有三氯甲烷、氯代酚類化合物���、二惡英和呋喃等有毒性����、致畸����、致突變和難降解的有機氯化物;二是制漿得率低�����,色澤深�����,降解嚴重�����,不易制得高白度高聚合度產品�����。這些問題嚴重制約了精制棉的發(fā)展。

近年來國內部分化學纖維生產廠家和精制棉生產廠家的棉短絨漿粕和精制棉生產開始向堿-氧制漿和堿-過氧化氫制漿�����,少氯和無氯漂白的工藝方向發(fā)展�����,并有試驗性質的報道。因此可以直接借鑒����、應用國內化學纖維行業(yè)和精制棉行業(yè)的成熟技術。

貴公網安備 52011302004405號 貴州污水設備 貴州水處理設備 貴陽水處理設備 貴州污水處理設備 貴州一體化污水處理設備 貴陽污水處理設備 貴陽污水設備

貴公網安備 52011302004405號 貴州污水設備 貴州水處理設備 貴陽水處理設備 貴州污水處理設備 貴州一體化污水處理設備 貴陽污水處理設備 貴陽污水設備